現代制造業越來越趨于“多品種、小批量”的特點,而鈑金加工領域對生產的柔性要求也越來越高。生產環節既包括加工(沖壓、激光切割、折彎等)、表面處理和裝配等,又包括件在整個制造周期過程中的檢測。鈑金件的件檢測重要,它直接影響到整個制造環節的質量和效率。傳統的平面件檢測通過游標卡尺、模板或者是三坐標測量機進行。但是由于鈑金件的性,傳統測量方式很難滿足測量要求,尤其對于大尺寸件和復雜件更是如此(例如多孔件、復雜曲線等)。

一、三坐標測量機能夠對某些尺寸進行測量,但是對于鈑金件的檢測還是無能為力,其局限性包括:

1)無法測量件的輪廓

2)測量速度慢

3)某些項目無法測量

4)操作復雜,需要專門操作人員

5)工作環境要求很高,無法實現生產現場測量

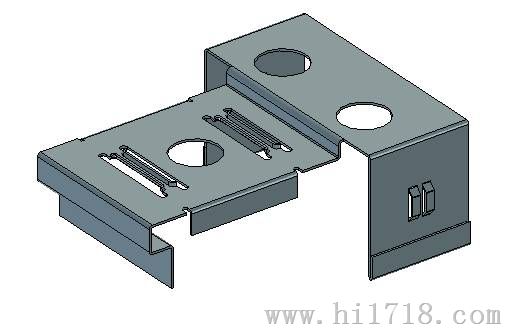

二、創視鈑金件檢測系統可以解決了以上問題。mvc專門為平面鈑金件檢測而開發,其原理如下:

采用分辨率的數碼成像系統,獲取整個工作臺面上件的個測量數據,通過計算機處理,生成件的實際輪廓圖,與件的標準CAD圖進行貼合對比,用不同顏色顯示各部位尺寸偏差,件的加工一目了然。同時可顯示或打印件的檢測,快速完成件的檢測。整個檢測過程需要30秒。

創視mvc鈑金視覺檢測系統的件檢測過程如下:

1)放置待測件于工作臺

2)調入待測件對應的CAD圖形文件(測量基準)

3)通過數碼相機獲取件的實際輪廓(圖中的綠色輪廓)

4)將測量圖與件的CAD圖形進行貼合對比

5)設置彩色偏差帶,通過不同顏色代表不同的偏差范圍

6)顯示件的偏差狀態

7)生成檢測

8)保存檢測結果,完成檢測任務。

三、創視mvc鈑金件視覺檢測系統有以下特點:

1)測量速度快:mvc的平均檢測時間為25秒,遠遠快于其它任何檢測設備.

2)測量范圍廣:測量內容包括件的輪廓的尺寸,任何輪廓、任何尺寸均可測得.

實測件和件的原始CAD圖形進行的比較,差部位、多余加工部位、漏加工部位均可得到.

3)檢測:的測量結果可以立即打印成正式的檢測.

4)逆向工程:復雜的產品樣件快速生成CAD圖形,直接進行編程和加工.

5)操作簡單:任何機床(轉塔沖床、激光切割機等)操作員均可直接操作mvc鈑金件測量機.

6)適應苛刻的現場加工環境:mvc檢測系統可以在車間現場正常運行,測量不受任何外界震動、粉塵、油污和工作臺劃傷等的影響.

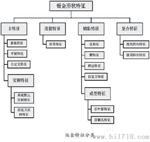

四、采用mvc視覺檢測系統將大大縮短傳統件檢測的時間,并且能夠測量件的輪廓。檢測手段

的性變化將給整個鈑金制造環節帶來直接幫助。

1、加工設備的綜合利用率(OEE):

由于鈑金件幾乎都需要件檢測,所以件檢測時間的縮短將明顯縮短機床的停機等待時間并相應機床利用率。

2、程度地避免批次性報廢:

由于件檢測的,并且檢測范圍覆蓋件的輪廓和尺寸,所以基本避免了由于件不合格造成的產品批次報廢。目前鈑金件批次報廢的要原因就是件漏檢,而產生漏檢的原因包括:

1)編程錯誤;

2)錯誤的模具;

3)模具安裝錯誤(工位、角度等);

4)激光割縫補償錯誤;

5)機床磨損;而導致的尺寸偏差等等。。。

3、批次性報廢的嚴重后果:

批次性報廢對于鈑金制造廠的影響大,其中包括以下方面:

1)嚴重影響交貨期:

由于批次性報廢往往是在其它工序甚至后工序發現,因此導致無常交貨;

2)產生嚴重浪費:

板材浪費;

機床(包括機床、耗材、電力等)的浪費;

工人工時的浪費;

3)管理成本的增加:

批次性報廢將使生產的管理成本大幅增加。

4、快速響應:

mvc的逆向功能將快速實現產品從樣品到批量成品的復制加工。傳統的逆向工程往往采取人工測繪的方式,速度慢、差,并且需要反復試制、修改才能得到終的CAD圖形。而mvc檢測系統則在平均1分鐘之內即可得到樣件的CAD圖型,并且高!